随着科技的进步和科技的发展,企业升级的速度也在加快,智能工厂的概念早已从老王谢堂飞到了寻常百姓家。

自2013年德国政府在汉诺威工业博览会上正式发布以来,“工业4.0”的概念风靡全球,被认为是第四次工业革命,其中Cyber????Physical System(CPS)技术在它的核心。

智能工厂是指通过大数据、物联网等技术加强信息化管理和服务,制定和安排合理有效的生产计划和战略。是智能制造的核心载体企业运营管理系统,需要一些预测性维护或机器性能预测能耗等。在大型企业的生产场景中,往往会涉及到跨工厂、跨区域的设备维护、远程问题定位等场景. 同时,越来越多的数据需要在智能工厂中采集和传输。现有工厂进行智能化改造时,需要将工厂内的控制器、传感器、执行器等设备联网。现有生产环境复杂,并且有很多移动设备。,有线网络部署的重布和改造成本高,建设难度大,难以满足需求;现有的WIFI和4G无线网络无法满足工业生产对大带宽、低时延、大量连接的网络需求。

智能工厂被认为是5G技术的重点应用场景之一。利用5G网络无缝连接生产设备,进一步打通设计、采购、仓储、物流等关键环节,满足工业环境下设备互联和远程交互应用的需求。为满足工厂智能化升级需求,推出5G+智慧工厂解决方案。该方案通过5G工业网关连接工厂设备,为设备连接提供高性能、高速、高可靠、低时延的5G网络企业运营管理系统,并将工厂现场数据实时传输到后端。

智能工厂的主要特点包括:

1、利用物联网技术实现设备之间的高效信息互联,数字化工厂升级为“物联网工厂”,操作人员可以获取生产设备、材料、成品灯具之间的动态生产数据,满足工厂24小时数据监控需求;

2、基于海量数据库实现数据挖掘分析,使工厂具备自学习能力,并在此基础上完成能耗优化、生产决策自动判断等任务;

3、引进基于计算机数控机床、机器人等的高度智能化自动化生产线,满足个性化定制和柔性生产的需求,有效缩短产品的生产周期,同时大大降低产品成本;

4、借助智能物流仓储系统,通过自动化立体仓库、自动输送分拣系统、智能仓库管理系统等,实现仓库管理过程中各个关键环节的实时数据录入和实现货物进出库管理的效率化;

5、工厂配备电子看板,实时显示生产动态。同时,操作人员可以远程参与生产过程的纠正或指挥。

“十四五”规划进一步加快了以新基建为基础的制造业转型升级步伐,进一步强调了5G、工业互联网、人工智能、工业大数据、工业软件等技术或产品。发展趋势将是高效、节能、环保的智能工厂。

智能工厂以数字化工厂为基础,以数据为轴,激发企业智能化进程。它利用物联网技术和设备监控技术,加强信息化管理和服务,清晰掌握生产和销售过程,提高生产过程的可控性,减少生产线。人工干预,实时正确采集产线数据,合理的生产计划和生产进度。

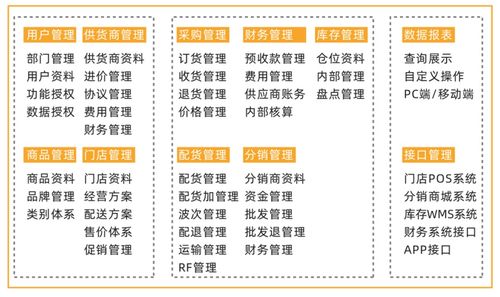

智慧工厂包括工厂运营管理、制造资源控制、现场运营监督、物流过程控制、生产执行跟踪、质量工作监督五个方面。为企业打造智能工厂管理平台,实现制造管理的统一化、数字化。

1、制造资源控制

主要是指在制造过程中对与人、机器、材料有关的生产资源的管理。涉及BOM的自动生成、原辅材料的采购、半成品及流水线仓库的管理、成品的输入输出等。监控分析回收率等指标,确保制造资源及时到位,高效流通,减损改造;设备效率对制造资源影响巨大,应从设备检验、故障管理、备件管理、技术档案四个方面进行。控制,采用电子扫描技术,实现一件一码和一人一码的管理模式,打造企业设备全过程的精准管理体系;自动化技术的发展推动了无人工厂的诞生,但是无人工厂有很大的局限性,很多企业并不适合,所以现在,人员仍然是制造资源的核心之一,结合流程改进、生产计划和调度,人员调度管理,可以达到优化生产效率,保持生产节奏的目的。

2、现场操作监督

这是7S管理的数字化转型。一方面,利用基于传感器的实时数据采集系统,完成生产现场环境数据的采集,设备运行参数和状态数据的采集,以及关键岗位产能数据的采集。流水线作业,解决了原有的7S管理数据采集。滞后和人工催收带来的错误问题;另一方面,通过视频监控和图像识别技术,实现设备停机、输送带卡料、产品积压、员工离职等异常情况的预警和推送,作为7S管理评分的有力依据;分析软件FineBI将生产系统数据与上面采集的数据连接起来,

3、物流过程控制

包括供应商交付、工厂内部周转、客户交付三个环节。利用车联网技术和大数据处理技术,实时采集物流车辆的实时地理位置和行驶轨迹数据,完成对供应商和客户双方的物流过程管控;使用AGV小车实现自动收料和半成品自动周转,成品自动入库,打造无人分拣、智能搬运的智能仓储作业系统,大大提高了内部物流的周转效率的工厂。

4、生产执行跟踪

即对生产计划执行过程的实时监控和对执行结果的管理决策。结合MES系统和数据分析工具FineBI,各级管理人员可以随时掌握生产动态,包括考勤、计划生产进度、计划完成等。实现异常生产在线分析和闭环跟踪,优化数据抽取分析模式,减负赋能,事前管理,建立问题发现和分级管理机制。

5、质量工作监督

这套流程涵盖来料质量控制、过程质量控制、出货质量控制三个环节,重点关注质量策划、质量检验、质量保证、质量监督、质量改进、质量服务、制度和流程七个方面等。利用打码技术实现产品和物料的批次控制,减少批次质量问题造成的成本损失,并采用SPC方法分析工艺能力和质量控制水平,确保产品质量在合理范围内波动。返回搜狐,查看更多