来源:央视网

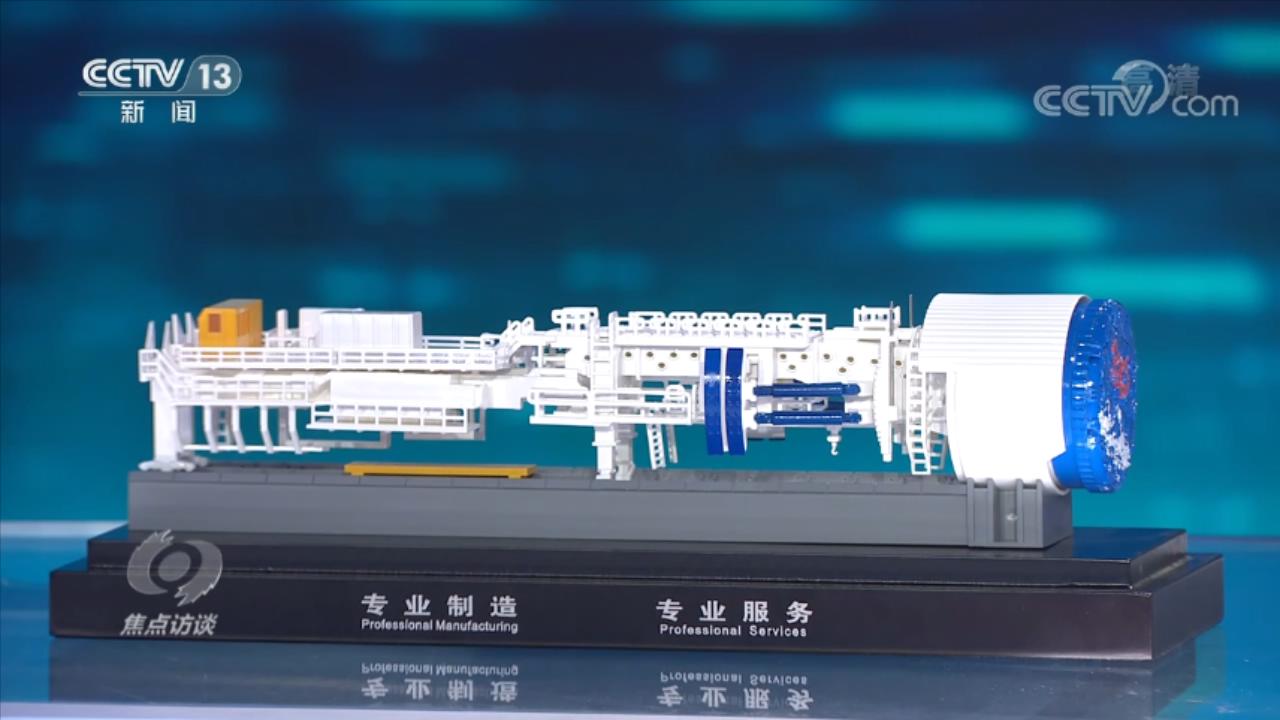

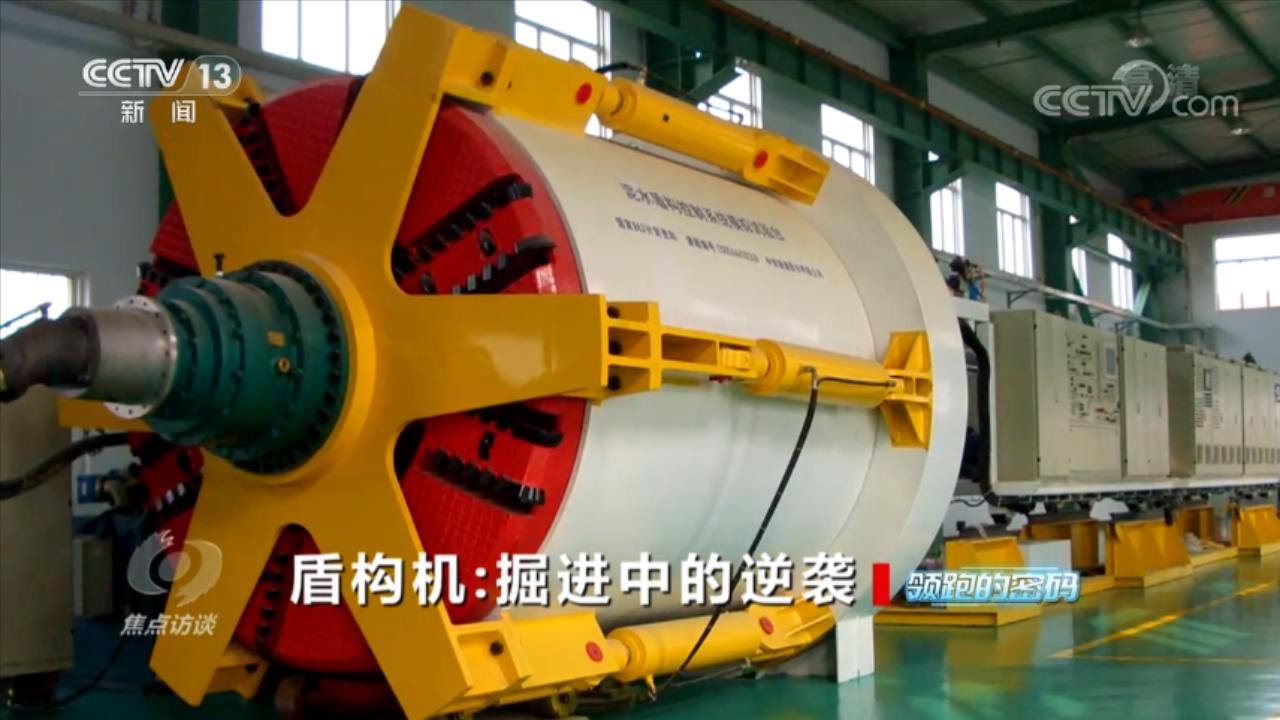

央视网消息(焦点访谈):制造业是一国经济之本,也是国际竞争的焦点。近些年来,中国制造业有了很大进步,许多产品不仅占据了原本被进口产品主导的国内市场,还有很多在国际市场上也具备了竞争力。今天起焦点访谈播出系列节目《领跑的密码》,来关注我国制造业中那些悄然积蓄和发力、在国内国际市场成为领跑者的行业和产业。今天,我们先来关注一个大装备:盾构机。它的正式名称叫作全断面隧道掘进机,平时大家可能很少见到它,因为它一般都在地下或是山洞里工作,是建造地铁、铁路、公路、隧道等的利器。因为系统复杂、集成度高,也有人把它称为机械制造皇冠上的明珠。20年前,在重大工程施工中,我国的盾构机一直依赖国外进口。但是去年,国产盾构机在国内市场占有率已超过九成,全球市场份额接近七成。从依赖进口到占领全球超过三分之二的市场,这个转变是怎么发生的呢?

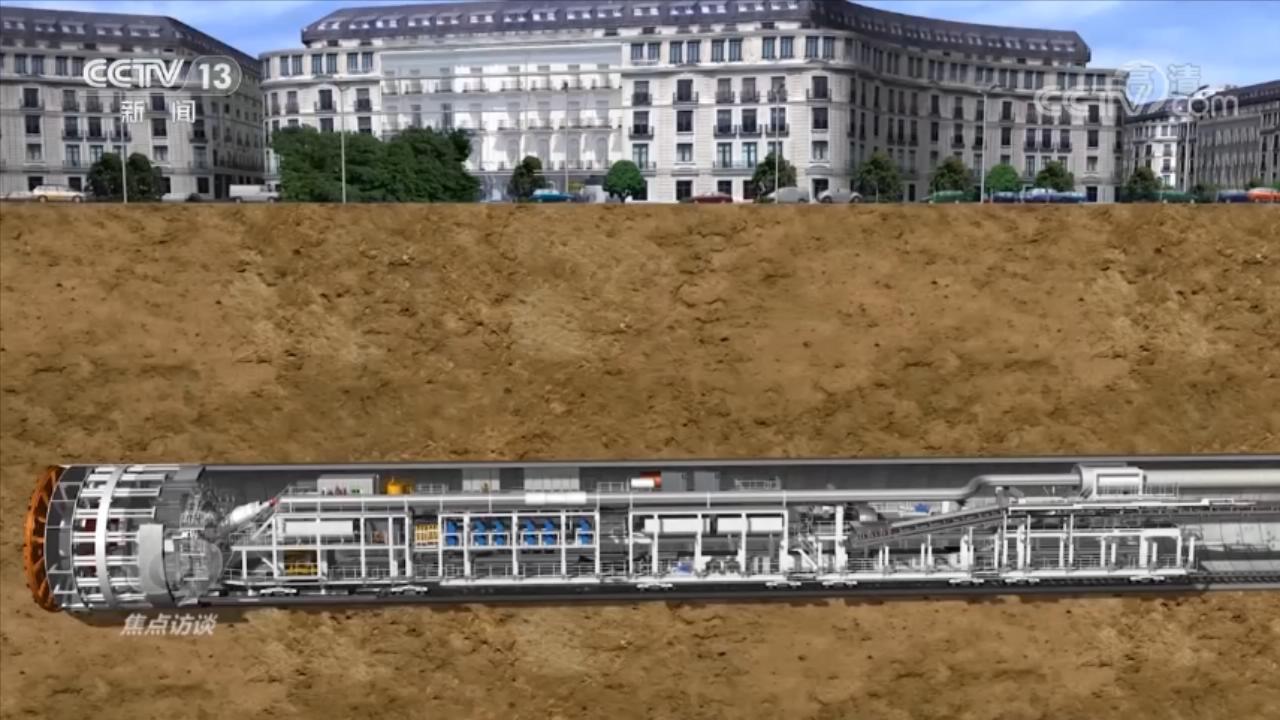

北京东六环入地改造工程中,在地面50米以下掘进的京华号是我国目前正在施工的最大的盾构机之一。就在今年4月,它成功下穿了北京城市副中心交通枢纽和京哈铁路两个特级风险源,现在正在以每天20米左右的速度稳稳地向前推进。

中铁十四局北京东六环项目盾构副经理孙长松说:“我们盾构机开挖直径是16.07米,到目前为止,已经掘进完成3600米,大概是完成隧道总体长度的50%,我们地表沉降基本上始终保持在3毫米以内。”

国际上盾构机施工的标准一般是沉降不超过30毫米,隆起不超过10毫米,这台中国盾构机的控制精度远高于国际标准。今天,中国隧道工程中使用的盾构机90%以上都是国产,在全球,中国盾构机的市场份额已接近70%。让人难以想象的是,就在20年前,中国还没有一台自己的盾构机可以用于这样的工程。一台盾构机包含上万个零部件,产业链涉及机械制造、电子元器件、液压管路等多个工业领域,体型巨大、技术精密,需要强大的集成控制系统才能正常工作。

上世纪90年代末,中国城镇化开始起步,基础设施建设加速。1997年,为了建设西康铁路秦岭隧道,中国第一次进口了两台德国盾构机。相比传统的隧道钻爆法,盾构机施工不仅效率大幅提升,而且施工过程安全性大大提高。但是,在享受安全高效的同时,中国人也不得不接受高昂的设备费用,和并不顺畅的售后服务。

中国工程机械工业协会副会长、中国中铁盾构专家李建斌说:“两台盾构机将近七个亿 ,外国人的服务费非常高,服务时间非常短,每天就是八小时,过了人家不上班,我们是三班制,他们是一班制,机器坏了我们就要等。这个对我们刺激非常大,你不掌握技术,处处受制于人。”

2006年之前,中国从国外进口了130多台盾构机,花费金额上百亿却处处受制于人。当时国内许多工程机械设备都面临这样的困局。

中国工程院院士、浙江大学机械工程学院院长杨华勇说:“大吨位的起重机、挖掘机大量进口,咱们就没有自己的,不是说中国做不出来,而是做出来可靠性不好,不能批量。”

关键技术买不来也等不来,面对日益迫切的建设需求,2002年,包括盾构机在内的一批工程机械装备研发被列入国家高技术研究发展“863”计划,校企联合开始破解盾构机生产背后的密码。

2004年,我国可以实现软土作业的国产地铁盾构机“先行号”在上海成功下线;2008年4月,我国第一台可以在复杂地质中作业的“中国中铁一号”在河南成功下线,2009年,它成功完成了天津地铁3号线的相关路段施工。

李建斌说:“国外的设备在我们第一台出来以后,就大幅降价,它再像过去那么贵,没有市场。”

样机顺利下线、开工后,产业的发展需要一个契机。党的十八大以后,一大批铁路、公路基础设施建设开始加速,多地引调水工程、地下管廊建设等开始动工,对各类工程机械的需求大幅增加,每年对盾构机的需求量也达到了上百台。

跟普通机械设备不同的是,盾构机是定制化产品,每一台设备都需要结合实际的工程单独设计。不同的地质、不同的施工队伍,会有不同的需求。

中铁十五局集团有限公司党委书记、董事长黄昌富说:“比如砂卵石地层,对刀具磨损是非常厉害的,所以我们就给刀具的配置提出我们的要求和建议。”

刀具刀盘的设计研发,一直是盾构机国产化的重要课题。

中铁工程装备集团有限公司总经理张志国说:“隧道掘进机的滚刀,特别关键的是滚刀的刀圈,它是掘进破岩的一个关键零部件,原来质量好的滚刀刀圈多采用进口。”

高质量的滚刀刀圈,既要有一定的硬度,也要有足够的韧性,产品要达到高标准,最关键的是要研发合格的材料和成熟的加工工艺,这不仅需要先进技术研发,更涉及基础的科学研究,由企业承担有些困难。国家重大科研项目对盾构机国产化的研究,一直没有停止,十八大以后,盾构机相关技术研发又入选了国家重点基础研究发展“973”计划中。

在国家科研项目的推进下,高校着力基础技术的研究,企业将最新研究成果应用到实际工程中并积极反馈效果,继续协同研发和创新。

张志国说:“我们在研究这个刀圈的时候和清华大学等大院校、专业院校进行合作,经过试验以后,2018年实现了国产化,目前整个中国市场上,国产的刀具占到了90%。”

一台盾构机,类似这样的核心技术有上百个,包括液压系统、控制系统都在国家级科研项目中得到了攻关。同时,中国巨大的工程市场给盾构机关键技术的研发和迭代提供了最好的试炼场。

2012年,成都地铁2号线、4号线开工建设,国产地铁盾构机成功掌握了我国西部富水砂卵石地层盾构机施工的技术;2014年,广州地铁7号线建设中,国产盾构机成功穿越我国华南复杂断层地质,攻克世界级难题;2017年,松花江引水项目中,我国当时直径最大的硬岩隧道掘进机首次完成水底作业。

十八大以来,我国不断以供给侧结构性改革作为主线,推动经济发展,这对包括盾构机在内的机械装备制造业指明了新的发展方向。中国盾构机从实际需求出发,逐渐发展出了人无我有,人有我优的新技术。

在新的需求下不断创新,这不仅是盾构机产业发展的另一重要密码,也是我国机械装备制造业发展的一个缩影。十八大以来,许多工程项目都不断推动我国机械工程装备的转型升级,整体制造业水平的提升也让这些转型更加顺利。

杨华勇说:“大吨位的起重机,以前中国只能做几十吨,过不了百吨。现在核电起来了,还有大型石化项目,大的风电需要大型起重机。这个需求上来,我们在国内就开始挑战大吨位的,最大的到了三千吨,咱们工程机械原来都在中低端,现在开始走向中高端,开始小批量出口了。”

2012年,马来西亚吉隆坡地铁项目开始招标,中国施工企业将中国盾构机推荐给了业主,马来西亚方面的专业团队特意飞到中国考察中国盾构机在本国工作的情况,在确认了中国企业的能力后,同意先进口一台中国盾构机。

张志国说:“工程当中,设备通过了一个大的球一样的岩石,这个是当时在地质勘查阶段没有发现的,但就是因为盾构机设计的性能比较好,整个项目掘进非常成功。”

一传十、十传百,在隧道掘进这个行业里,中国设备不仅跟着中国施工力量走出国门,更是逐渐被外国施工团队所认可。

中国铁建重工集团股份有限公司董事长刘飞香说:“我们针对性设计强,性能可靠,价格优惠,服务快捷。形成了在价格、性能、质量、服务等方面的综合优势,比国外的盾构机更有竞争力。”

2013年后,随着共建“一带一路”的推进,中国盾构机迎来了新的发展契机,如今已经远销30多个国家和地区。

中国盾构机和它背后的技术服务、中国施工力量一起走出国门,构成了完整的中国盾构品牌,赢得了国际市场的信任。

目前,中国已成为世界上工程机械门类最齐全、产业链最完整的国家。2020年我国机械出口额首次成为世界第一,2021年保持了这一优势。在盾构机、港口机械、起重机等世界市场细分领域,成为主流参与者,甚至在技术上领先世界,成为新的中国制造名片。

中国盾构产业的发展,首先是得益于新型举国体制对核心技术攻坚的有力支撑,啃下了核心技术的硬骨头,而在攻克技术难关后,产品又在国内大市场中被不断打磨,在实际应用中不断升级优化。等到走出国门、面向国际竞争时,中国盾构已经磨砺出了过硬的品质、优质的服务和良好的性价比,因此才能在国际市场上赢得良好的口碑,打造出响当当的中国品牌。这也是中国工程机械装备的进步密码。结合需求,创新求变,中国制造才能逐渐完成由大到强的转变。