温控芯片

仅依靠材料本身特性,可实现热能与电能的快速转换

可运用于车载冰箱、激光美容仪等生活场景

5G通信中该技术是解决光器件精准控温

保障信号稳定的唯一方案

这项打破国外垄断

落地湖北进行产业化生产的项目

正是来自于我校

先进能量转换材料研究组樊希安教授团队

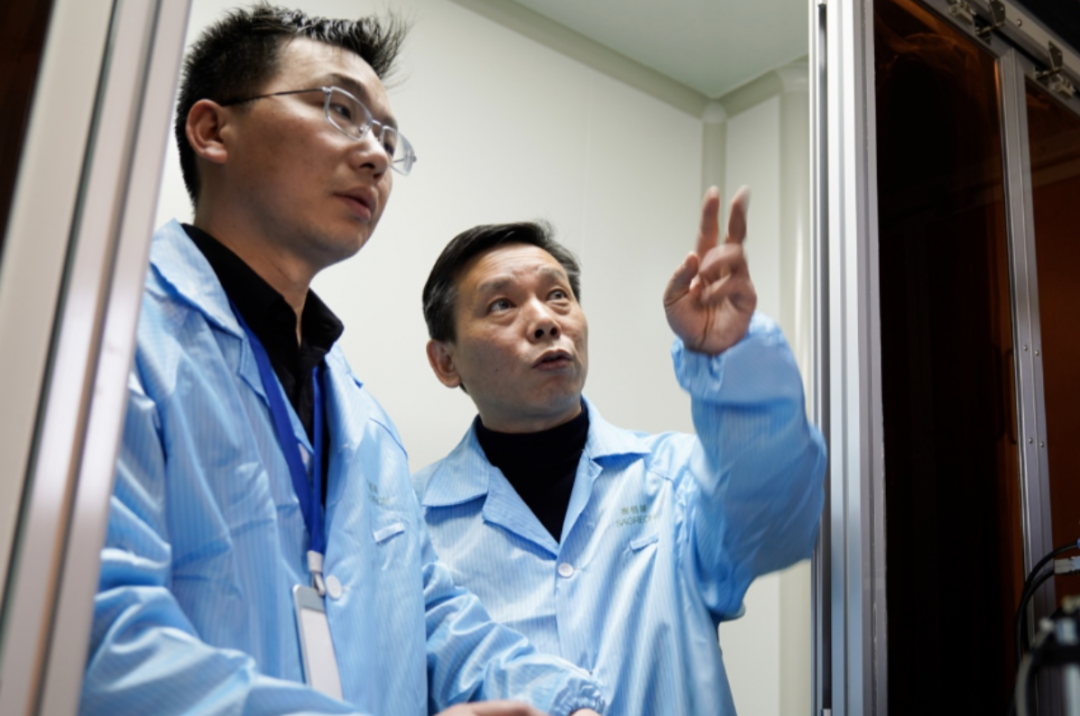

樊希安

武汉科技大学材料与冶金学院教授、硕士/博士研究生导师,湖北赛格瑞新能源科技有限公司董事长。面向国家重大需求,他带领科研团队致力于推动科研成果转化,解决了我国光芯片热管理和精准控温技术难题,打破科研成果与实际应用间的壁垒。

在消费领域,半导体制冷全世界70%产能在中国。然而在工业、医疗等领域,我国的半导体制冷材料和芯片一直严重依赖进口。2017年,樊希安率团队成功完成了分布式低温余热温差发电技术的基础研究和中试实验。怀揣着科技成果,他带领2名教师和4名硕士毕业生,来到梧桐湖畔,以技术入股,注册成立赛格瑞公司,以“专注于半导体热电技术及应用”为战略定位的国家高新技术企业。从实验室到车间,从单片制作到规模化、机械化量产,樊教授实现了科技成果转化,开启了一段“梦想照进现实”之旅。

科技从实验室步入车间

如何把实验室的样品搬到工厂,量产成为产品?成为了项目之初的难题。

“芯片材料技术要求极高。就拿一块1.5×1.5毫米的温差发电芯片来说,主工序近40道,辅助工序近100道,任何一个环节出现偏差,都有可能前功尽弃。”樊希安讲述,为寻找一种固定材料的黏合剂,他和助手买来市场上的50多种胶水,经过近一个月的反复比较试验,才找到一种最合适的。

没有熟练的技术工人,没有现成的经验遵循,起初的大半年,生产废片率极高。尽管困难重重,樊希安没日没夜守在车间和大家一起解决问题。功夫不负苦心人。数月后,生产废片率基本控制在3%。

这种恒温芯片对精度的要求达到5微米,外观尺寸也只有几毫米。为了精准制造出几毫米的芯片,樊希安带领团队自制了几十套模具,反复实验才获得成功。

目前,该项目解决了国内无法生产超微型TEC芯片的瓶颈,并通过了国内多个光器件头部企业验证。

2019年,我们还在羡慕日本一家公司生产的芯片可以做到4×4毫米,当时我们只能做到6×6毫米。通过技术攻关,如今我们最小已经可以做到2×1.8毫米了。

樊希安(右)和工作人员交流

樊希安(右)和工作人员交流获大额融资破企业上升瓶颈

2021年,急需建立新产线的赛格瑞与华工明德基金签署2000万元股权投资协议。在第一批资金入账后,樊希安马上组建了公司研发中心,主要服务于公司研发、销售和运营。

他认为,半导体制冷技术在未来的应用场景非常广,制冷、发电、可穿戴设备、物联网等等,然而这仅是刚刚开始“半导体制冷技术目前在国内还处在发展初期,未来还有很多领域有待开发。将这些技术产品服务于民众生活,被老百姓家喻户晓时,才能算得上进入成熟期。”

今年,东湖高新集团进一步加强与赛格瑞交流合作,多次就“温差发电技术”开展技术合作探讨。“双方可以充分利用该项技术,达到节能减排功效。”樊希安说,将该项技术合作投用到东湖高新旗下光谷环保服务的电厂,既能够提高企业在节能减排方面有效利用率,同时能够助力环保产业打开发展新局面。

“双碳”战略下

低碳化、清洁化和高效化

成为当前能源行业至关重要的“临门一脚”

拥有核心技术的绿色能源技术

就是让世界变得更美好的未来