维修机

低压燃油回路

流量控制阀(Y94)控制通过环 状进油口( 19/21 )进入到高压泵的3 个泵单元(进油管19/6)的燃油容积。

当流最控制阀关闭时(溢出模 式)、为了润滑油泵单元,燃油越过零 位输油口( a )直接输送给环状进油口 (19/21 )o

(2) 燃油压力释放阀(19/23 )

燃油压力释放阀将燃油流量控 制阀(Y94 )上的燃油压力限制为大 约450kPa。如果超过此数值,燃油压 力释放阀会打开,并将多余的燃油从 回油管送回燃油箱。

另外.燃油压力释放阀将一饵分 润滑用燃油输送给偏心轴。:在燃油 传递过程中伴随出现的任何律气都 会通过压力释放阀流入高戻油泵的 回油管。

(3)高压油泵

高压燃油由径向柱塞泵产生,径 向柱塞泵带3个泵阀体,它们之间的 角度是120。o

高压泵的驱动转速大约是门轮 轴的1.3倍。

高压泵根据冷却液的温度、加速 踏板的位置、发动机的速度以及燃油 的温度将燃油从高压管输入燃油轨 道,如图10所示。从燃油轨道,再将 燃油通过高压油管分配给相应的喷 油器.再根据CDI控制模块(N3/9) 的驱动将燃油喷成细微的雰状。为 此,CDI控制模块要获得下列部件的 信号:

冷却液温度传感器(B11/4)

踏板位置传感器(B37/3 )

燃油温度传感器(B50) 涂二涌価立置传感器(L5 )

在对这些输入信号分析后,CD1 帮J模块计算出相关运行条件下的 啧油量。

3. 高压调节

(1 )电磁式喷油器

这里以当前的CDI3系统的喷油器为例进行讨论。

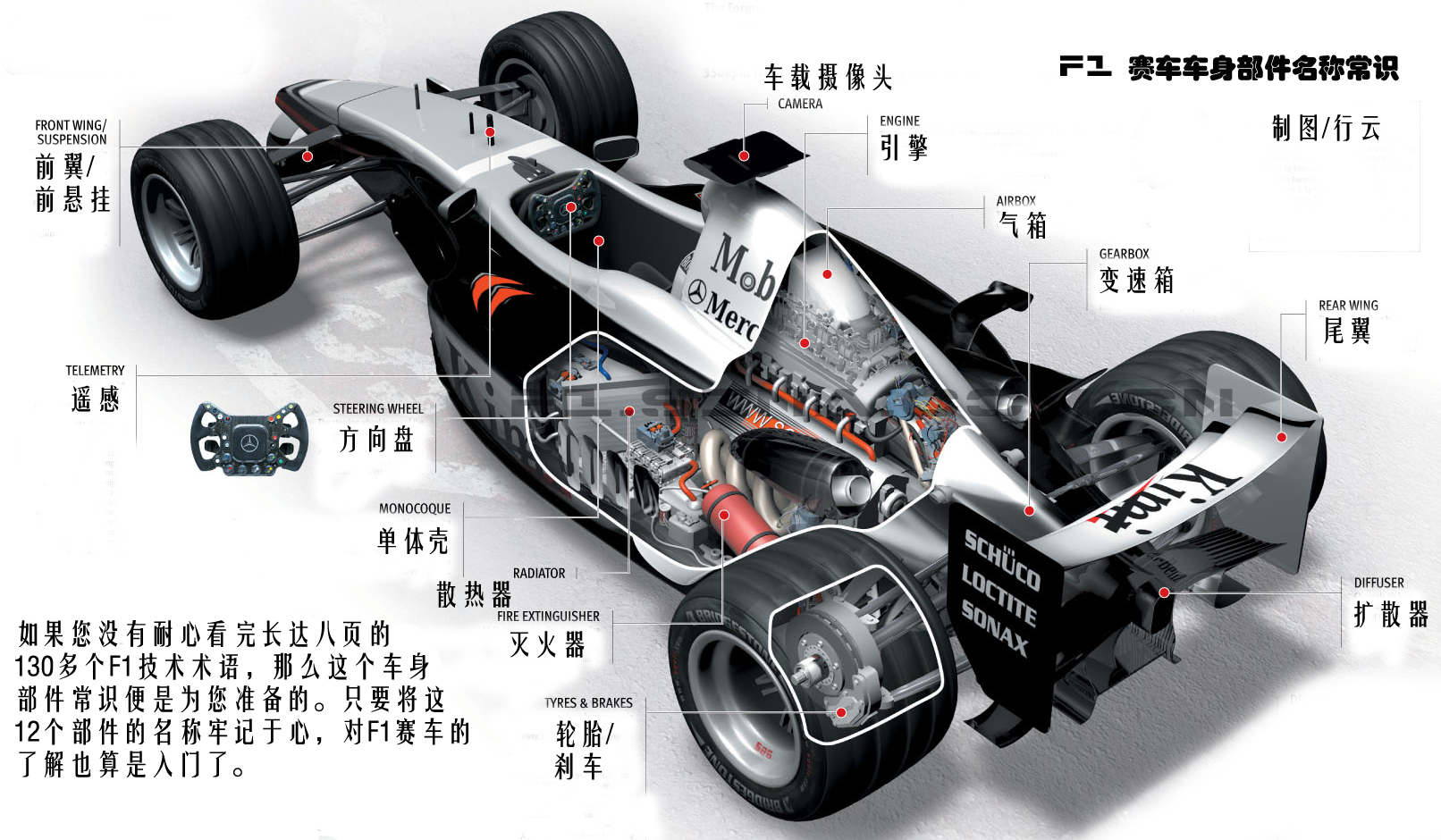

奔驰柴油机高压油泵

示意图对应名称

一个重要的特性是使用了最新发展的7孔喷油器。这可以使喷油 器的孔径可以减少大约20%。结果是 燃油供给、雾化更好,而且通过如此 操作使废气中的颗粒比例也减少了。 可能带来的一个、尤其在发展更髙动 力方面的不利是:更小的喷油孔的节 流作用延长了喷油周期。因此,将喷 油压力从以前的135000kPa上调到了 16()OOOkPa。所有CD1喷油器一个更 特别的特性是两级式燃油喷射(燃烧 过程更缓和)。与预燃烧式发动机相 比.它可以补偿直接式喷油器产生的 高噪音。对646发动机,通过两级式 预喷射(如6。%?时)将这个理论得到 进一步提高。

新喷油器的高性能的电磁阀电 枢使预喷射和主喷射之间的时间间 隔更小,于是每Ims内可以两次将少 鼠的预喷射用燃油喷到燃烧室内.并 保证即使在较低的峰值压力时、燃烧 室也能得到较好的预热。

在全负载情况下、完全关闭喷油 前,两级喷射转变为受转速和负载控 制的单级喷射。

喷油器的喷油量由下列因素影 响:

电磁阀的驱动(驱动时间) 喷油针阀的打开和关闭速度 针阀的升程 针阀的几何形状 燃油轨道的压力注意事项:对CDI3系统,喷油 器可以通过STARDIAGNOSIS逐个 切断。

(2)喷油器校正值

喷油器数量补偿(IMA )

发动机控制模块将喷油器特性(喷油习惯)写在IMA码内。例如: 喷油器在不同工作条件下的喷油量在工厂已经设置。对CDI2喷油器,只有下列所描述的特性中的第3种 (3-level )特性。对CDI3喷油器,喷 油特性已由IMA码得到r精制,并通 过零量校准(zeroquantitycalibration ) 进行了补偿。一个机械调整值“隐蔵”在喷油器顶部印刷的代码内.如 图11、图12所示。

机械调整值

注意事项:在更换发动机控制模 块或对发动机控制模块进行刷新前. 应通过STARDIAGNOSIS诊断仪, 将所有安装的喷油器的IMA码调出 来并予以打印。否则,这些参数在刷 新的过程中会丢失。刷新程序结束 应将所有喷油器的IMA码输入进 制模块内。

容积校正(Zero volume- ii ):

从喷油器开始动作至开始喷油之间的这段滞后时间可以通过零容积校正 在工厂已经设置。打开和关闭喷油器过程中摩擦的变化(磨损)将导致 喷油器在整个使用寿命中动作时间 会延长或缩短。

当喷油量最小时、在减速模式下 (1200~2700r/min )进行零数量校正。 在这个阶段内偏离的燃油数量(偏 差)由CDI控制模块记录(实际值)。 规定值存储在CDL控制模块内。

CDI控制模块利用此差异值对 校正后的动作周期进行统计。

数量平均值匹配:

数量平均值匹配是一个学习的 功能,它通过热膜式空气流量传感器 和氧传感器测量到的数值对规定的 废气再循环值进行校正。这样,喷油量或者记录的空气质量误差对废气 排放已经几乎没有作用。

更换下列部件后,应对新部件进 行初始化设置:

喷油器(喷油量调节) 热膜式空气流量传感器(MAF ) 节气门驱动阀 油轨压力控制阀 油轨 柴油颗粒过滤器-DPF 空气滤清器2. 采集、电极、传感器

燃油轨道压力由压力调节阀.或 者由流量控制阀进行控制。

通过压力调节阀控制:

发动机启动后30s内 燃油温度>20<C 当怠速运行时(例外) 在超速模式通过流量控制阀

发动机启动后 燃油温度>20P 在“正常”运行模式 怠速时燃油温度>70P 1200r/min 或喷油量 >15.5mm‘ 不在超速模式注意事项:在流莹控制阀运行期 间,即使出现在DAS值的基础上通过 压力调节阀进行控制也仅仅是依靠 压力的驱动将压力调节阀保持关闭。

(1 )流量;控制阀(Y94)

任务:连同压力调节阀(Y74 )用 于控制油轨内的压力。流址控制阀 (Y94 )负责对供应给高压泉(19 )的 燃油量进行调节。这样,通过压力调 节阀(Y74)的回油蛍会尽可能少。因 此,和没有控制的高压泵相比,回油管 内不希望出现的高温燃油减少了。

通过控制燃油数量:.高压泵消耗 的功耗也减少了。在关闭发动机时, 它将会切断供给泵体的燃油。

从高压泵泄漏的燃油以及从压 力调节阀(Y74)和喷油器转移出的 燃油会通过回油管返回燃油箱。

功能:从燃油泵输送来的燃油到 达高压泵法兰,并通过燃油温度传感 器(B50 )到达流量控制阀(Y94 ),如 图13所示。

流量控制阀

流量控制阀(Y94)根据CD1控 制模块的信号控制燃油量。

因此,一定数量,经控制的燃油 再供给3个泵阀体。

(2)油轨压力调节商(Y74)

压力调节阀(如图14所示)安装 在油轨上。它对供给的高压燃油进 行调节以保持油轨内的高压。CDI 控制模块通过PWM信号来驱动压 力调节阀。

通过釆用唇形的末端 (lippededge )对油轨进行密封,通过 使用一个O形圈对低压端进行密封。

油轨压力调节阀

被截止的燃油通过回油管返回燃油箱,在没有激活的情况下,油轨 内会暂时保持60()0~8000kPa的残余 压力。

注意事项:压力调节阀不能单独 更换。当再次拧紧压力调节阀时.旧 的唇形末端不再能正确地密封。

(3 )油轨压力传感器(B4/6 ) 安装位置:油轨压力传感器拧在 油轨的前端,如图15所示。

油轨压力传感器

功能:油轨压力传感器(B4/6) 测厩当前油轨的压力并输送一个 合适的电压信号给CD1控制模块 (N3/9 )。CDI 控制模块(N3/9 )再 通过一个控制回路触发压力调节阀 (Y74)或流K控制阀(Y94),直到达 到期望的油轨压力。