重量不匀和不稳定产生的原因很多,有些与条干不匀的原因类似或相关联,但有些则不同。单桶内不匀(段差),我们在并条机机械设计、制造上已经提供了保证,纺纱厂只要定长设置不要过长,就不会有问题,这里不多累述。本文重点讨论眼差(单台桶差)和外不匀(筒差)、进而控制总不匀。为便于现场故障的判定与排除,系统控制重量不匀和不稳定问题,纺纱并条工序一般应分为以下 4 个步骤进行检查、分析、处理。

1正确执行《对号、对称供应原则》

《对号、对称供应原则》就是确保并条两个眼喂入的总量(筒子编号)一致,首先消除两个眼喂入差异因素。喂入差异大的特点是:重量不匀的眼差大、波动大,但条干眼差指标却相对稳定。《对号、对称供应原则》是纺织企业多年总结出来的行之有效的传统经验,近年来大多被许多厂家忽视、丢弃、甚至忘记了,无论大厂、小厂、老厂、新厂非常普遍,由此造成重量不匀和不稳定问题,长期不能稳妥解决。所以当前有必要再次重复,加以说明。

《对号、对称供应原则》是纺纱厂使用非匀整并条机重量控制的基础,是控制眼差、台差、外不匀、总不匀的关键环节。《对号、对称供应原则》的指导思想是:以规范化、高效化、精细化管理手段实现产品质量的事前控制。这一条做不好,重量控制就无从谈起,可是认真实施《对号、对称供应原则》必然增加运转管理的难度。这是一项涉及企业管理、工艺、配台、员工素质等诸多方面不可或缺的工作。每个并条机技术服务人员在处理重量不匀问题前都要注意首先检查,协助纺纱厂落实这一前提步骤。不推荐“更换轻重条”等随时调整办法人为随机调整控制。还有如“筒子号不重复就行”的办法都是错误的。

(1)以头并 8 台梳棉机供应为例,梳棉条筒对头道并条对称供应示意图

500、1 000、1 500、2 000 m的所谓“梯形”,是为了避免同时接头。亦可采用“一筒条子纺到头”的“无接头法”。

2遵循“工艺设计服从产品质量”原则

工艺人员在制定工艺时,要根据本企业梳棉台数与并条机配台实际情况,合理确定头道并条喂入根数,不要生搬硬套其他企业的工艺,往往会使完全可以灵活变通的喂入条筒根数影响了《对号、对称供应原则》的工艺配置的实现。

例如:现有 13 台梳棉、2 台并条,头道并条却使用 8 根或 7 根喂入,应考虑选取头道 6 根喂入(1 台做备用)。或者有 10 台梳棉、2 台并条,头道选用 6 根或 8 根喂入,应选取头道 5 根喂入或增加梳棉机配台。

3检查设备调整、使用不当问题

(1)并条机下吸风开口宽度调整不合理,直接造成同台两眼差。由于下吸风电机在车尾下墙板内(面对并条机看),因此吸风系统实际上距离左眼较近,距离右眼较远,因此两眼的下吸风开口大小应调节不同。先粗调:把左眼下吸风调节板开口宽度调到约 15 ~ 20 mm,右眼全开。再精调:根据称重情况分别加大或缩小两眼吸风口宽度,调好后用螺丝紧固。或者装上透明补风板后,用手电筒在后面观察,既能吸走“花衣”,又不能“吸白花”。标准是根据企业纺纱品种的重量控制标准,经重量仪器检测合格。

(2)皮辊“带花”,直接造成输出重量差异。皮辊处理不当、环境湿度过大或过小、短绒过高或者化纤原料消除静电不当等原因造成的皮辊“带花”,都会造成输出条子重量差异大,造成重量不匀。

(3)并条机集束器后沿与一罗拉之间的缝隙处向里“翻花”,被下吸风吸走。原因:喇叭口过大、压辊老化(有沟)或前压辊加压弹簧老化导致前后压辊握持力丧失;集束器位置偏后,造成棉网直冲集束器内腔前壁,再翻向后沿冲出;下吸风风力过大。

(4)喂入条筒摆放位置过近或过远,造成对棉条的意外牵伸,应在导条架下地面上划出条筒位置。导棉环未处于水平状态或导条罗拉之间的分条器位置偏离、导棉柱、导条托板等原因造成喂入棉条张力过大或过小,造成棉条意外牵伸。

(5)单眼或两眼皮辊直径不同或超过使用极限(一般不应小于 φ 33 mm),直接造成眼差。

(6)加压弹簧超出规定期限(5 年),加压芯轴变形等原因造成加压不稳。

(7)加压摇架出现变形(钢板中部向外咧开),可经复型后在摇架中间加衬铁钻透孔,再在摇架外面用明螺栓拧牢(位置在后约 2/5 处,不影响打隔距就行)。

(8)加压钩对加压位置发生倾斜不予修复或者蝶形弹簧片已经损坏(可用 1 ~ 1.5 mm厚钢垫片替代)。

(9)喇叭口直径左右不一致或采用孔径过大、过小。

(10)牵伸分配、罗拉隔距(特别是使用长纤维时)、轻重牙搭配、张力调整不合理。

(11)压力棒有变形、错位。压力棒调节环不一致或有变形,特别要注意检查压力棒两端安装调节环的耳孔高低位置是否不同。

(12)有开盖(并条主机上盖不盖)开车现象,棉箱或下吸风通道堵塞以及其他原因使并条机吸风效果遭到破坏。

(13)眼差调整时首先要区分清楚哪个眼重量接近标准值,先调整距离标准值差距大的。

(14)实验人员取样及称重检测操作方法不规范,往往会造成反复误调。

4调整“台差”

在单台眼差调整好后,再通过摇动车头箱手柄调整冠牙、轻重牙来调整“台差”。需要说明的是手摇手柄只能同时调整两个眼的重量也就是“台差”,并不能达到调整眼差的目的。

沈阳宏大纺机的并条机老产品A272的FA304、FA304A、FA304C、FA318、FA318F和FA302等仍然需要通过更换冠牙、轻重牙来调整台差。

FA306、FA306A、JWF1310等高档设备的重量调节装置是采用相当于机床调速摇手轮方式来调节棉条重量,已经取消了老式的人工变换齿轮的方法,在车头箱外参照计数器显示数值正确用手摇动手柄即可。使用简单、操作方便,减少了保全工的工作量,消除了诸多人为影响因素。操作方法如下:

(1)轻重牙分为A、B、C 3 档,冠牙分为 1、2、3、4、5 档。

(2)首先确定Q/G轮,初始设置最好放在B/3的中间档上,这样今后不管是向左、向右调整的范围都较大。

(3)轻重牙的调节:由A调到B需要顺时针摇动手柄 2 圈,牵伸倍数减小,两个眼的输出棉条重量同时增加 0.8 ~ 1 g。

(4)冠牙调节:由1调到2要逆时针摇动手柄 2 圈,牵伸倍数减小,两个眼的输出棉条重量也同时增加 0.15 ~ 0.2 g。

在此操作过程中需注意以下两点:①无论是摇轻重牙还是冠牙,一定不可以用力过猛,如果手摇的感觉有点受阻,要同时也用手向运动方向实施手盘皮带轮帮助一下;②每变换一个档位要摇 2 圈,才能使齿轮箱内的齿轮正常啮合,否则会出现打滑、挂不上档现象。

5结语

采用非匀整并条工序的重不匀一般企业都说不好控制,但纺织厂严格按如上方法诊治,都能很好解决,并条眼差一般控制在(普梳 40S)CV5m 0.2 g;外不匀控制在CV5m 0.4 g以内,控制好了甚至可以达到和超过自调匀整的指标。当然,自调匀整并条对于非匀整并条在技术档次上有着不可比拟的优势,特别是控制前工序和本工序突发性重量变异的能力更是非匀整并条所不能及的。

并条机的作用在于改善纤维条的内部结构,从而提高其长片段均匀度,同时降低重量不匀率。因此,并条机的保养和维护与产品质量密切相关,下面分享些相关经验。

方法一:定期检查罗拉轴承状态减少机械波产生

并条工序是纺纱企业控制和稳定半制品质量的关键工序之一,其工序机械波对后工序乃至布面质量的影响尤为重要,因而必须加强设备检查、严格控制。通过对FA317型并条机棉条波谱图上13 cm~15 cm、78 cm~80 cm处机械波产生的原因进行分析、处理,使并条条干CV值明显改善。

机械波反映在波谱图上即是“烟囱”,一般占据一个频道,且当该机械波的频率介于两相邻频道之间时,这两个相邻频道都会被触动,于是,在波谱图上显示两个相邻频道被占据;个别情况下,因周期性波动的频道稍有变化,也可能使“烟囱”占据3个或4个频道。机械波有固有的波长且伴有谐波,因此,只有抓住基波分析才是最准确的。

为了预防机械波的产生,就要定期检查罗拉轴承状态,对轴、孔的磨损情况,键与键槽的松动情况,齿轮齿尖磨损与形态,轴承的晃动情况进行定期检查,并定期对轴承部件加油,确保其无缺油或损坏;定期检查传动罗拉的齿形带松紧状态,及时清理齿隙所嵌脏物,发现齿轮啮合不良或磨损的情况后要及时处理。

在具体工作中,应该定期检查罗拉的润滑状态,校正弯曲罗拉;定期加油、清理轴套,并对胶辊进行校正,杜绝由于轴套、胶辊的运作不良而产生的牵伸机械波;加强对传动齿形带的检查,要求齿形带无磨损,松紧适度;在更改品种时,对胶辊进行调换检查,确保其表面的粗糙度、直线度;交接班时严格检查牵伸通道,严防轴套、胶辊跳动。

方法二:维护关键器材发挥自调匀整作用

FP传感器安装在FA322B型高速并条机的喇叭口检测装置处,属于精密测量机构,在进行清洁和处理堵条故障时,稍不小心就会将其划伤、损坏,造成检测信号不准,或引起质量监控系统的频繁报警,影响开车效率。所以,应用专用工具进行拆卸和清洁,并严禁对其用硬物划动或撞击。

应确保供给FP传感器的气源无油、不含杂物、干燥。而个别用户对此不重视,使用老式空气压缩机,导致气源中含油污,引起FP传感器中的桥式电路短路,并最终导致无法使用。

T/G罗拉装置主要负责喂入棉条粗细信号的检测。若不定时进行清洁,就会使棉花绕向凹凸罗拉的沟槽内部,时间一长,棉花越聚越多。最后,导致位移传感器给出的信号有偏差,影响整机的匀整使用效果。

给操作面板进行加密是为了防止无关人员的乱操作。而有的用户对密码管理不严,造成多人随意操作,进而引起匀整系统的失常,生产出废棉条。另外,还要养成对吸棉箱内废棉及时清理,高速旋转机械件定期加油,齿轮箱内的油定时更换,对变频器风道、扇叶及时清洁的好习惯。

随着纺纱工艺向高速度、大卷装、短流程方向的发展,以及市场对纱线和织物质量要求的不断提高,带自调匀整装置的高速并条机受到越来越多棉纺织企业的欢迎。实践证明,采用FA322B型高速带自调匀整并条机精梳后一道并合工艺,缩短了纺纱工艺流程,保证了纺纱质量,降低了用工成本,同时也改善了纱条过熟过烂的问题。

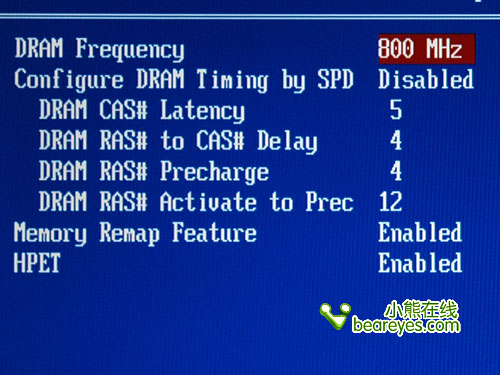

方法三:注意参数设置保证动态闭环监控

FA387型机是一种数字化高速并条机,通过人机界面可以对机器的牵伸、速度、定长等参数进行设置,同时对主牵伸倍数进行精确设置和动态闭环监控。进入“系统菜单”选择“参数设定”,输入密码后自动进入基本“参数设置”画面。根据工艺分别设定出条速度、低速速度、筒定长度、低速长度、吸风延时和速度比率值。出条速度通常为200 m/min~500 m/min,低速速度为100 m/min~200 m/min,筒定长度可根据条筒大小设置。低速长度一般为50 m~200 m,使纱条与上圈条盘产生接触后再提升速度为妥。吸风延时设置为3 s~10 s。速度比率设置为0.8~1.2,通常设置为1.0,这是因为速度采用变频调节,当电源频率波动时,实际输出速度与设定速度不一致,可通过调节速度比率,使速度设定值与实际输出值一致。

在触摸屏的“设计后区牵伸C”项,选择“后区牵伸同步带轮”,机器会自动计算出后区牵伸倍数。同时,人工调换同步带轮,其齿数应与触摸屏设置保持一致。机器共配置了13档不同规格的同步带轮,分别对应从1.1倍~2.04倍的后区牵伸倍数。

设置完成,经检测棉条的重量和条干都符合要求后,一定要在触摸屏“闭环控制”项选择“加入”,这样,一罗拉和四罗拉之间的牵伸倍数处于监控状态,当牵伸倍数超过设计牵伸倍数的0.01倍时,机器会及时停车,保证机器在电压不稳等不正常情况下所生产棉条质量稳定性的改变。最后,在“大罩开关”项选择“闭合”,保证开车后的挡车安全。